隨著社會的發展,環保問題越來越重視,NOx的排放標準也提到新的高度,但是脫硝投入以來帶來不少問題,針對氨逃逸高這一問題進行探討和分析,本文主要探討氨逃逸在運行中的控制方法,以期對鍋爐設備安全和經濟效益的提高有所幫助。

氨逃逸是影響SCR系統運行的一項重要參數,實際生產過程中通常是多于理論量的氨到達反應器,反應后在煙氣下游多余的氨稱為氨逃逸,氨逃逸是通過單位體積內氨含量來表示的。為了達到環保要求,往往需要一定過量的氨,所以也對應著會有一個合適的氨逃逸值,該值設計為不大于5ppm,但是往往實際運行中偏大,主要有以下因素:

(1)每只氨噴嘴噴氨流量分布不均,煙氣中存在氨水局部分布不均,煙氣流速不均勻,各噴嘴出口的噴氨量差異較大,濃度高的地方氨逃逸相對高一些。

(2)煙氣溫度,反應溫度過低,NOx與氨的反應速率降低,會造成NH?的大量逃逸,但是,反應溫度過高,氨又會額外生成NO,所以,NH?存在最佳的反應溫度,在SNCR氨的最佳反應溫度800-1100℃;SCR反應器是以活性成分為WO3和V2O5為催化劑蜂窩裝模塊,還原劑為來自上游SNCR系統的氨逃逸作為還原劑,在催化劑的作用下,氨水與NOx在315~380℃的溫度區間內反應,生成氮氣和水,達到脫硝的目的,如果溫度過高過低達不到反應效果,勢必增加氨逃逸。

(3)催化劑堵塞,脫硝效率下降,為了保持環保參數不超標,會噴更多的氨,這將引起惡性循環,催化劑局部堵塞、性能老化,導致催化劑各處催化效率不同,為了控制出口參數,只能增加噴氨量,從而導致局部氨逃逸升高。

(4)霧化風量偏小,噴嘴霧化不好,氨水與煙氣不能充分混合,將產生大量的氨逃逸。

(5)氨水濃度,氨水濃度配置,濃度高低無法受控,憑著感覺配置,就目前C鍋爐而言,基本上氨水濃度高,氨水調閥開度過小,霧化不好易自關,導致氨逃逸高,操作難度大。

(6)燃燒波動時,SNCR入口煙氣中的NOx濃度大幅波動,往往會加大噴氨量,機械地實現“達標排放”,過量的氨水,可導致氨逃逸增加,直接危及爐后設備和系統安全運行。

(1)對于噴氨流量分布不均造成的氨逃逸偏差,可以通過調整氨水噴嘴前的球閥控制,在平時操作中盡可能使旋轉噴嘴噴頭朝下,增加反應時間,每只噴嘴噴氨分布均勻(其操作看壓力降),NH?與NO充分反應,降低NH?/NO摩爾比,從而降低氨逃逸,達到脫硝效率與運行費用的平衡。

氨逃逸濃度增加還與氨水噴嘴密切相關,當氨水噴嘴堵塞時將加劇逃逸氨的產生,應在鍋爐運行過程中檢查氨水噴嘴,及時疏通或更換,確保氨水噴嘴正常投運。

(2)煙氣溫度決定著SNCR和SCR的反應效果,進而影響氨逃逸的大小。煙氣溫度變化幅度大,在低負荷時,煙溫下降,局部煙溫太低,會引起催化劑活性下降,從而引起氨逃逸升高,本脫硝所選用的催化劑在315~380℃范圍為最佳,所以要根據鍋爐負荷和燃燒情況在滿足的條件下維持煙氣溫度在最佳范圍內。煤粉專燒時,SCR反應器溫度達到345℃左右,能很好滿足氮氧化物與氨水反應條件,SCR反應器反應效率提高,SCR反應器出口氮氧化物及氨逃逸濃度偏低,氮氧化物濃度平均達到60mg/m3,氨逃逸濃度平均達到2.8ppm;煤氣混燒時,SCR反應器溫度只有300℃左右,此時通過鍋爐配風調節提高鍋爐火焰中心位置或通過增加上層燃氣,燃氣量提高SCR反應器溫度的方法,降低SCR反應器出口氮氧化物及氨逃逸濃度。

(3)催化劑存在著使用壽命,一旦使用時間過長老化,催化效果就會變差,脫硝反應也會變差,為保證環保合格的情況下大量噴氨就會造成氨逃逸增加,所以當催化劑老化時要及時在停爐大小修時進行更換,保證氨逃逸合格的同時,也能更好做好環保。

(4)燃煤鍋爐,脫硝反應區處在高灰塵區,會在反應區積累灰塵,積灰將會使反應變差,氨逃逸增加。鍋爐運行過程中SCR反應器每周至少吹灰一次,清除SCR反應器積灰提高SCR反應器效率,降低氨逃逸濃度。

(5)霧化風對于脫硝反應明顯,也直接決定著氨逃逸,而氨水能否充分的霧化與風量成正比關系,為提高氨水霧化效果,需提高壓縮空氣壓力在350kpa以上。

(6)當鍋爐燃燒擾動時要及時根據脫硝反應器入口的NOx含量對氨水進行調整分配,防止氨逃逸過大或兩側偏差大,甚至因為調整不到位帶來的環保超標問題。鍋爐負荷變化會導致鍋爐煙氣量、煙氣溫度及SCR入口濃度變化。當鍋爐負荷降低時,煙氣量減少,煙氣中氮氧化物含量降低使得SCR反應器內流速降低,煙氣在催化劑上停留時間增加,提高了脫硝效率,從而降低了氨逃逸濃度。

(7)其他影響因素及防范

鍋爐煙氣在SCR反應器停留時間為0.1~0.2s,為使鍋爐煙氣中殘留氨水與煙氣中的氮氧化物在催化劑作用下有足夠反應時間,降低鍋爐SCR反應器出口氮氧化物、氨逃逸濃度,通常選擇降低鍋爐爐膛負壓的方式進行,鍋爐運行過程中鍋爐爐膛負壓控制在-30~-50Pa之間,鍋爐燃燒穩定,在SCR反應器出口氮氧化物達標排放前提下、氨逃逸濃度能有效控制。當氨逃逸過大不好好控制的話會生成的硫酸氫銨,不僅會造成催化劑層的失效和空預器堵塞,更會造成更大的嚴重問題,腐蝕設備降低壽命。

總之,合理控制鍋爐SCR出口氨逃逸濃度能有效預防鍋爐空預器堵塞及減輕氨水對下游設備的腐蝕,SCR脫硝裝置在運行過程中應對氨逃逸應予以高度重視。鑒于此,有必要加強SNCR、SCR運行階段科學調控,將SCR裝置的氨逃逸率控制到3ppm左右,甚至以下,減輕氨逃逸后硫酸銨或硫酸氫銨生成對爐后設備的影響。

本文通過對燃煤鍋爐脫硝系統氨逃逸的分析,找出了影響氨逃逸的主要因素,并針對原因,提出了解決方案和措施。通過對氨逃逸危害的進一步認識,在今后的運行中,要加強對氨逃逸含量的持續監測,通過氨逃逸的含量來改進相應工藝。

|

序號 |

名稱 |

型號和規格 |

數量 |

單位 |

制造商名稱 |

|

1 |

預處理機柜 |

預處理及控制裝置 |

1 |

套 |

天禹智控 |

|

1.1 |

分析機柜 |

1145H×860L×325Wmm |

1 |

臺 |

天禹智控 |

|

1.2 |

電磁閥 |

DC24V,常開 |

1 |

個 |

AIRTAC |

|

1.3 |

射流泵 |

8L/min |

1 |

個 |

天禹智控 |

|

1.4 |

高溫精密過濾器 |

0.2um,304不銹鋼 |

1 |

套 |

天禹智控 |

|

1.5 |

控制電路 |

包括自動采樣、反吹、溫控 |

1 |

套 |

國產 |

|

1.6 |

高溫截止閥 |

SP-0124,常閉型氣動閥 |

1 |

個 |

國產 |

|

2 |

分析儀 |

NH3:0-20ppm |

1 |

臺 |

天禹智控 |

|

3 |

加熱型(帶反吹)取樣探頭 |

|

1 |

套 |

天禹智控 |

|

4 |

采樣伴熱管線 |

60w/m |

5 |

米 |

華源電伴熱 |

|

5 |

校準裝置:氣體及減壓閥等 |

8L瓶裝NH3一件,減壓閥1個 |

1 |

套 |

上海神開 |

|

6 |

隨機配件 |

隨機配件清單 |

1 |

套 |

天禹智控 |

本激光氨氣分析儀采用高溫伴熱抽取技術,對脫硝過程中的逃逸氨進行連續在線監測,系統由取樣及傳輸單元、預處理及控制單元、分析單元三部分構成,主要應用于眾多工業領域氣體排放監測和過程控制,例如:燃煤發電廠、鋁廠、鋼鐵廠、冶煉廠、垃圾發電站、水泥廠和化工廠、玻璃廠等。

分析儀采用TDLAS技術(可調諧半導體激光光譜吸收技術Tunable Diode Laser Absorption Spectroscopy),為目前國際最先進的氣體測量方法之一,該儀表具有靈敏度高、響應速度快、不受背景氣體干擾、非接觸式測量等特點,為實時準確地反映NH3變化提供了可靠保證。

2.2.1 裝置特點

加熱型取樣探頭用于本系統的樣氣采樣,具有濾塵和伴熱的功能,可以有效的防止采集的樣氣的冷凝,獨特的結構設計使采樣系統更加可靠,樣氣丟失率更小,保證分析系統的穩定和真實;

產品特點:

1、 該裝置與樣品接觸的部分全部采用316L不銹鋼材料加工制成,高溫條件下抗腐能力很強。配制防雨罩完全可以勝任室外工作環境。

2、 在設計上采用等溫加熱體,結構緊湊,加熱溫度穩定。

3、 過濾器濾芯采用SiC陶瓷過濾器,具有過濾面積大,過濾精度高等特點,更換時可將其從裝置中整體拉出,操作簡單,無需工具,大大地縮短維護更換的時間,并降低了勞動強度。

4、 該裝置除設有一樣氣輸出口外,還設置有一個可復用的反吹/校準口,在配置時可靈活安排氣路。

5、 操作簡單,帶有低溫報警.

6、 濾芯更換無需工具。

7、 開關方便,帶扣鎖保護罩

8、 高效過濾清潔系統

技術參數

1、 最高采樣溫度:300℃

2、 最大工作壓力:5bar

3、 采樣腔加熱溫度: 200℃(出廠設定,溫度可調)

4、 電源:220VAC 50/60Hz 400W

5、 環境溫度:-20~80℃

6、 最大粉塵濃度:100g/m3

7、 陶瓷濾芯過濾精度:2μm(其它精度可選,1-10μm)

8、 濾芯尺寸:150*40/20mm

9、 反吹氣接口:OD8/6卡套式接頭。

10、 采樣氣出口:OD8/6卡套式接頭

11、 含采樣探桿:¢25×1200mm/長度可選

12、 安裝附件:安裝法蘭盤\對裝法蘭盤\安裝螺栓\法蘭盤密封平墊

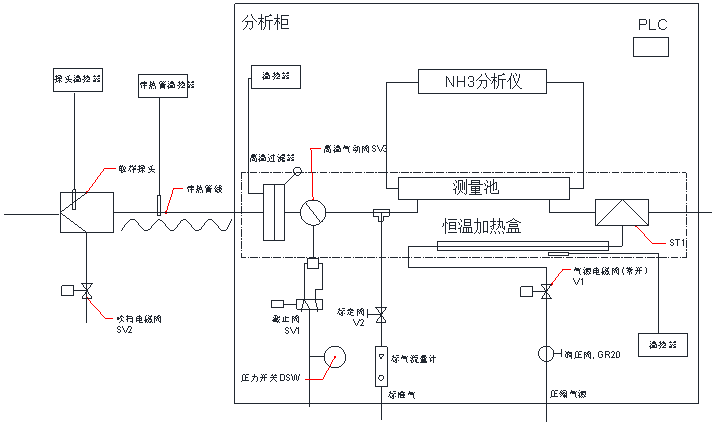

系統流程圖

2.3.1 工作流程

如系統流程圖所示,樣氣經采樣探頭,由采樣伴熱管輸送至預處理單元,預處理單元包括常閉型高溫閥SV1,精密過濾器、射流泵,其中SV1閥用于在停止采樣時切斷氣路,精密過濾器用于進一步凈化樣氣,去除樣氣中的粉塵等,射流泵則用于提供樣氣傳輸時的動力,系統由PLC控制實際自動周期采樣及吹掃。所有樣氣流經元件及管路均置于恒溫加熱盒中,防止管路被銨鹽堵塞,減少樣氣損失。

2.3.2 技術參數

2 機柜:1146H×860L×325mm,防護等級IP65;

2 材質:采用2mm鋼板靜電噴涂;

2 控制系統:采用PLC控制,實現自動采樣、吹掃、故障報警等;

2 射流泵:使用0.2-0.6MPa壓縮氣源經預加熱后進入射流泵產生采樣動力,采樣流量8L/min,316L材質,防腐蝕,無機械部件,保障長時間穩定運行,;

2 除塵:經過采樣探頭除塵的氣體再經過一級0.2um級過濾器再到氣體分析儀,確保分析儀的長期穩定運行;

2 加熱:所有樣氣流經元件及管路均置于恒溫加熱盒中,加熱控制溫度190℃;

2 系統供電:AC220V,3000W。

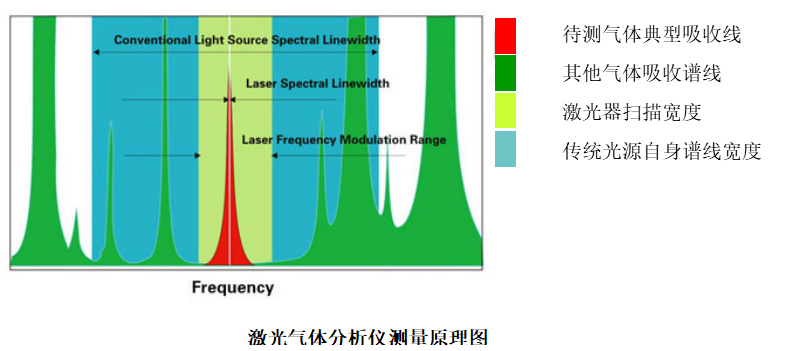

2.4.1測量原理

激光氣體分析儀的測量原理是可調諧半導體激光光譜吸收技術Tunable Diode Laser Absorption Spectroscopy),TDLAS最早于20世紀70年代提出。初期的TDLAS技術只是一種實驗室研究用技術,隨著半導體激光技術在20世紀80年代的迅速發展,特別是20世紀90年代以來,基于TDLAS技術的現場在線分析儀表已逐漸發展成熟,能夠在各種高溫、高粉塵、高腐蝕等惡劣的環境下進行現場在線的氣體濃度測量。

2.4.2 優點可調諧半導體激光光譜吸收技術TDLAS本質上是一種光譜吸收技術,通過分析激光被氣體分子的選擇性吸收來獲得氣體的濃度。它與傳統紅外光譜吸收技術的不同之處在于,半導體激光光譜寬度遠小于氣體吸收譜線的展寬,如上圖。因此,半導體激光吸收光譜技術是一種高分辨率的光譜吸收技術。系統采用特定波長的激光束穿過被測氣體,激光強度的衰減與氣體的濃度滿足朗伯.比爾定理,因此可以通過檢測激光強度的衰減信息分析獲得被測氣體的濃度。采用半導體激光吸收光譜技術的激光氣體分析儀可從原理上抗背景氣體的干擾,測量結果可靠性高。

1 .不受背景氣體的影響

傳統非色散紅外光譜吸收技術采用的光源譜帶很寬,其譜寬范圍內除了被測氣體的吸收譜線外,還有很多基他背景氣體的吸收譜線。因此,光源發出的光除了被待測氣體的多條譜線吸收外還被一些背景氣體的吸收,從而導致測量的不準確性。而半導體激光吸收光譜技術中使用的半導體激光的譜寬小于0.001nm,遠小于被測氣體一條吸收譜線的譜寬。如圖2-1所示的“單線吸收光譜”數據。 同時在選擇該吸收譜線時,就保證在所選吸收譜線頻率附近約10倍譜線寬度范圍內無測量環境中背景氣體組分的吸收譜線,從而避免這些背景氣體組分對被測氣體的交叉吸收干擾,保證測量的準確性。

2. 不受粉塵干擾

如圖2-1激光氣體分析儀通過調制激光器的頻率使之周期性地掃描被測氣體的吸收譜線,激光頻率的掃描范圍被設置為大于被測氣體吸收譜線的寬度,從而在一次掃描中包含有不被氣體吸收譜線衰減的圖2-1中的黃綠區(1區)和被氣體吸收譜線衰減的紅色區(2區)。從1區得到的測量信號包含粉塵和視窗污染的透過率,從2區得到的測量信號除包含粉塵和視窗污染的透過率還包含被氣體吸收的光強衰減。因此,通過在一個激光頻率掃描周期內對1區和2區的同時測量可以準確獲得被氣體吸收衰減掉的透光率,從而不受粉塵及視窗污染產生光強衰減對氣體測量濃度的影響。

1 .測量參數

|

參數 |

單位 |

數值/范圍 |

|

測量氣體 |

—— |

NH3 |

|

測量原理 |

—— |

TDLAS |

|

量程范圍 |

ppm |

0-20 |

|

測量精度 |

ppm |

±2%FS |

|

重復性 |

ppm |

±1%FS |

|

分辨率 |

ppm |

0.1 |

|

T90時間 |

S |

20 |

|

刷新頻率 |

S |

2 |

|

環境溫度 |

℃ |

-20-55 |

|

氣室加熱溫度 |

℃ |

190 |

|

樣氣最大濕度 |

%.abs |

20 |

|

樣氣流量范圍 |

L/min |

1.5-2.5 |

|

樣氣輸入溫度 |

℃ |

190 |

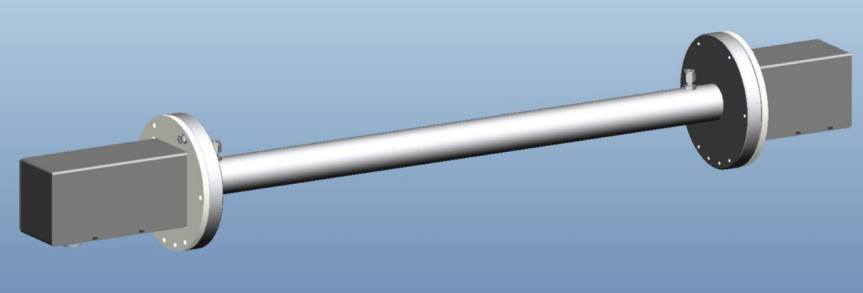

2.結構參數

|

參數 |

單位 |

數值/范圍 |

|

氣室長度 |

mm |

700 |

|

氣室容積 |

L |

0.5 |

|

樣氣接口 |

mm |

?6卡套 |

|

最大外形尺寸 |

mm |

1160 |

|

重量 |

kg |

15 |

3.電氣參數

|

參數 |

單位 |

數值/范圍 |

|

供電電壓 |

V |

AC220,50Hz |

|

功率 |

W |

<50 |

|

輸出接口 |

mA |

4-20 |